最近车圈最火的新闻莫过于小米YU7的发布。近年来,国产新能源车之间的乱斗可谓神仙打架,各厂商围绕使用体验这一核心客户价值,使出浑身解数升级产品,最终受益的是车主群体。在推介自家产品时,各厂商都围绕续航、智驾体验等核心指标去全维对比,没有谁整场发布会都在说自家车的沙发是什么材质的、自家电池多少度。

然而,笔者所在的储能领域,近来就出现了这样的怪现象。随着500Ah+、600Ah+大电芯的横空出世,行业太多目光被容量之争的低价值内卷吸引了过去。然而,电芯终归只是储能系统的一个设备而已,储能电站能否兑现多元化价值,靠的远不是电芯这一个设备,全维系统能力才应该是各家竞逐的赛道。

电芯尺寸,被高估的“异位价值”

作为组成储能系统的基本单元,电芯成本约占系统成本的6成左右,所以成为各方竞逐的焦点。然而,有很多人存在认知误区,将电芯直接等同于储能系统。实则,电芯是能量存储容器,而储能系统相当于电站。

储能系统不仅包含电芯,还有PCS、EMS、BMS等,需要系统性管理电压、频率等,才能高效安全运行。打个比方,储能好比水电站,电芯如同水库,而系统要承接负荷和电网,需具备电网特性与构网功能,还需大坝(控制系统)和发电机(转换设备)这样的关键设备调控。

因此,电芯的容量和尺寸只是储能系统中一个小要素,将其等同于储能系统来讨论,便犯了将局部无限拔高替代整体的错误。

关于电芯尺寸的硝烟战早已有之,但近来突然上了风口浪尖,起因是与两大巨头最近的市场动作不无关系。

6月5日,储能系统商阳光电源发布全新一代智储平台PowerTitan 3.0,采用了可量产的叠片工艺684Ah储能电芯。紧随其后,电芯厂商宁德时代宣布量产卷绕工艺的587Ah电芯。

一时间,坊间关于两种电芯孰优孰劣的论战开始分野。不可否认,大容量电芯的确能带来能量密度、安全性等很多方面的性能优势,例如阳光电源的PowerTitan 3.0储能系统的能量密度高达500kWh/㎡以上,其中,684Ah大电芯就功不可没。值得一提的是,相比不含PCS柜的传统储能,采用AC存储,交直流一体的PowerTitan 3.0系统的实际能量密度其实更高。剔除PCS的话,其真实能量密度已达到570kWh/㎡,可帮客户节省占地面积45%,大幅降低CAPEX。

大尺寸电芯还能带来减少电气连接点数量、降低故障率等好处。但电芯并非越大越好,综合考虑安全、尺寸、重量、工艺、系统成本等条件,实现电芯到电站能量密度、能效、安全、散热、寿命的最优平衡。也就是说,电芯容量尽量做大的前提,是其与整个储能系统的能效、安全、运维等全要素更好地适配。不顾系统整体适配性一味做大电芯,好比给紧凑型家用车装上V12发动机一样,不仅发挥不出发动机的全部性能,还给整辆车的行驶平顺性、安全和舒适性增加隐患。

因此,行业在论述684Ah储能电芯优于587Ah电芯时,必须严谨地附加一个限定条件——两者分别采用的是叠片、卷绕哪条技术路线。

叠片VS卷绕,技术路线的攻守战

先抛出一个行业已经逐渐形成共识的结论:684Ah储能电芯优于587Ah电芯的前提,必须是前者采用了叠片工艺。事实上,当下几乎所有600+Ah电芯,都全部倒向了叠片工艺技术路线。在高能量密度、长寿命场景下,600Ah左右卷绕电芯无法兼顾大容量和高倍率要求,容量变大后存在内阻高,可能存在应力过大导致结构断裂或锂枝晶析出等安全风险。

一个残酷却不得不面对的事实是,587Ah不是卷绕电芯“刚刚好”的尺寸,而是其容量的尽头。

叠片工艺不是卷绕工艺的替代者,而是大容量场景的最优解。这是两者完全不同的技术路线先天决定的。

卷绕技术将正极极片、隔膜与负极极片按序卷绕后挤压成型,其容量存在极限。

在当前市场对大容量电芯需求加剧下,卷绕技术显然有些跟不上“步伐”,因为有明显的R角,所以在空间利用率上相对低,限制了能量密度,而且极片受力不均易褶皱错位,影响性能,从而提升良率较困难;加上电阻大、损耗大、发热明显,影响寿命与安全。

在低容量、短时长场景下,卷绕电芯凭借成熟工艺、低成本及强适配性更具优势。

到了600+Ah以上大容量电芯,之所以必须采用叠片技术,是因为叠片技术没有R角设计,空间利用率会更高,从而能量密度提升5%-10%;极片在受力方面均匀,排气也顺畅,安全性更高;扁平结构有利于散热,温度更均匀,而且电阻小,充放电效率能可达96.5%;此外,生产工序良率比卷绕高1%-2%,直接降低了成本。

在储能电芯不断向“大”发展的当下,叠片工艺是电芯容量变“大”的关键技术。相较卷绕,叠片与大容量储能电芯具有天然的兼容性,在经济性与安全性上展现出更好的协同优势。采用叠片电芯的储能系统较之采用卷绕电芯的储能,同容量下系统连接点数量减少30%,简化电路连接,减少系统复杂度,降低系统故障风险。

目前,行业内已有超20家企业布局叠片电芯生产,包括阳光电源、欣旺达、中创新航、比亚迪、瑞浦兰钧、亿纬锂能、蜂巢能源、海辰储能等。

随着众多企业的大电芯相继量产,使得叠片电芯在技术迭代、成本控制、产能提升等不断突破,目前叠片工艺相较卷绕工艺因前期设备投入导致的生产成本偏高的差距会逐步缩小。其中,阳光电源更是通过规模化量产及架构优化实现降低系统成本。

从芯到系统,如何做到“既要又要还要”

叠片工艺大电芯较之卷绕工艺小电芯,在能量密度、安全性、经济性等方面的确有天然优势。但电芯并非提升电站收益的唯一要素,提升储能电站收益的核心,在于系统层面创新。

能效是衡量性能的关键,能效高的系统,在充放电过程中减少能量损耗,让更多电力被有效利用,这不仅能提升系统的运行收益,还能降低对能源的浪费。

以首次规模化应用684Ah电芯的阳光电源PowerTitan 3.0储能系统为例,其凭借叠片工艺电芯与碳化硅PCS的应用,电芯能效达到96.5%,PCS最大效率更是高达99.3%;再加上AI仿生热平衡2.0技术的助力,辅助功耗进一步降低20%,最终让系统综合循环效率突破至93.5%!

此外,和传统的“一柜一PCS”比起来,PowerTitan 3.0延续了AC存储“一簇一PCS”的好处,做到了簇级的电流均衡控制,不会出现簇间的“木桶效应”,系统放电量提高8%。

安全性是储能系统的重中之重,一旦出现安全事故,储能系统所有的经济性全部归零。今年5月,国家能源局等五部门发布了《加强电化学储能安全管理有关工作的通知》,进一步加强电化学储能安全,以及全链条安全管理等监管责任。在储能领域,安全没有“单科状元”,全链路防线的“六边形战士”才是终极答案。

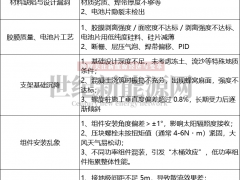

随着大容量储能电芯规模化应用,大模组设计对Pack结构、散热及安全要求更高。

针对热失控等安全问题,多数储能系统在Pack层面难分离电芯散热与导电系统,“热气伤电”现象难除。若实现液冷与电气系统分离,加设排气通道让电芯热量独立排出,可避免单颗热失控殃及周边,这样的技术理念虽然对技术要求很高,但已有先行者探索出新路径。

上文提及的阳光电源 PowerTitan 3.0储能系统就是这方面的佼佼者。电芯层面的热点分离技术、Pack层面的液电分离、专利排气通道设计,实现定点泄爆不伤电、单芯热失控不蔓延,保证了电芯、PACK的安全。PowerTitan 3.0沿用AC存储架构,将标准短线缆内置于液冷柜内,实现“直流不出柜”,直接杜绝直流侧短路风险,同时解决“簇间环流”问题,在安全上的优势进一步凸显。

从电芯,到系统,储能行业正在告别“拼参数”的时代,进入一个更注重交付、效率和安全的时代。

对于储能行业而言,这既是挑战,也是机遇。当下,已不再是单纯追求电芯或系统的“大规格”,而是以动态平衡思维统筹大电芯的效率与安全的要求,打造兼具灵活性、安全性、经济性的储能系统,这样恰如其分的“刚刚好”,才是储能行业的最优解!

微信客服

微信客服 微信公众号

微信公众号

0 条