近年来,随着光伏需求不断扩张,光伏装机量迅速提升导致银浆耗量增加,进而带动银价“水涨船高”,原有的银包铜技术存在成本增加可能。N型电池作为新技术路线产能进一步释放,要想实现大规模扩产,降本增效是其产业化的关键,而银浆成本在 HJT 总成本中占比最高约为 11%,降银成为“降本”中的重要一环。

“去银化”一直是光伏行业长远发展的必经之路。

目前来看,银浆降本主要采用两种手段:一是通过优化栅线图形从而节约银浆耗量,例如无主栅技术;二是降低浆料银含量,寻找贵金属的替代品,例如银包铜技术就是通过将银覆盖在铜粉颗粒的表面来减少银用量。若想实现终极“去银”,彻底解决HJT 用银问题,电镀铜无疑是现今所有降银手段中的“王炸”。

这主要是因为电镀铜由于栅线更细,降低了遮光面积,进一步提升了转换效率并降低单位成本。现今,较银包铜路线而言,电镀铜技术的竞争优势日益显露,产业化进程加速,已然成为抑制银浆价格上涨的重要手段。

电镀铜工艺流程

光伏电镀铜技术是一种借鉴印刷电路板PCB生产中的成熟度图形化电镀铜线路工艺,在化学沉铜层上通过电解方法沉积金属铜的电极制备工艺。

主要工序包括种子层沉积、图形化、电镀及后处理四大环节,各环节内部涌现不同的技术路线导致电镀铜工艺方案众多。

(1)种子层沉积:由于铜在透明导电层(TCO)上的附着性较差,容易造成电极脱落,因此一般需要在镀铜前在TCO上引入种子层,改善电极的附着性能,设备主要采用 PVD,主要技术分歧在于是否制备种子层、制备整面/局部种子层和种子层金属选用;

(2)图形化:使用感光材料将HJT电池覆盖住,通过选择性光照,使得不需要镀铜的位置感光材料发生改性反应,而需要镀铜的位置感光材料不变,不变的改性材料在显影的步骤会被去除,在电镀时发生导电,而其他位置不会发生铜沉积,主要技术分歧在于曝光显影环节选用掩膜类光刻/LDI 激光直写/激光 开槽;

(3)电镀:浸泡在电镀设备的硫酸铜溶液中,通电进行电解,铜离子(Cu2+)被还原,在需要镀铜的电池表面沉积成铜,形成铜电极,主要技术分歧在于水平镀/垂直镀/光诱导电镀;

(4)后处理:洗去剩余的感光油墨,刻蚀掉剩余的种子层,电镀锡抗铜氧化。

目前电镀铜工艺将降本重点放在图形化与电镀两个环节,电镀铜设备价值量为 2 亿元/GW,随着各环节技术进一步成熟及电镀铜规模化量产,设备投资额后续有望下降到 1 亿元/GW 左右。

电镀铜的优势

电镀铜技术既能够通过更低的电阻、更高的栅线来提高转换效率,也能够完全替代高价银实现降本,这些都迎合着未来电池金属化工艺的发展方向。

值得一提的是,电镀铜技术可谓 HJT 专属,为异质结电池“量身打造”。

纵观几种主流电池技术:P型电池单面用银,银浆耗量较少,电镀铜带来的降本空间极为有限,因此无需使用电镀铜技术;XBC电池本身工艺复杂需要多次掩膜和刻蚀,且不需要考虑遮光损失,电镀铜技术只会进一步增加其复杂程度;TOPCon电池高温工艺下铜容易氧化失效,同时TOPCon 电极直接与硅片接触,缺少薄膜阻挡,铜易扩散到硅中,可靠性降低,TOPCon 自身设备和工艺成本低廉,降本意义不大。

反观HJT电池则大大不同,与电镀铜技术的适配性更高。

首先,HJT电池的低温工艺就与电镀铜工艺“不谋而合”;其次,HJT电池电极与薄膜相互接触,能够避免铜污染硅片内部;此外,HJT双面用银且低温银浆耗量更大、价格更高,导致HJT 银浆降本需求最为迫切。据测算,电镀铜技术降低 HJT 非硅成本的效果最为明显,非硅成本降低幅度高达21%。实现去银化后,未来HJT电池有望将金属化成本降至0.06-0.09元/W。

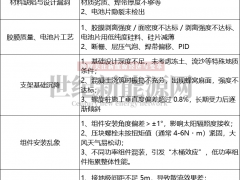

现阶段量产难点

早期电镀铜技术以研发线和中试线为主,并没有大规模量产。2022年以来,耗材借鉴PCB领域的湿膜、设备借鉴半导体领域的激光方案后技艺有所突破,产业化进程加速,快速导入验证中。

2018 年 国电投建立了电镀铜中试线,2021 年初效率达到 24.5%;金石能源 2021 年推出了电镀 铜 HBC 组件,组件效率达到 23.3%,中试线效率最高超 26%;2021 年 11 月海源复材发布公告,与捷得宝合作建设 5GW 电镀铜 HJT 产能,首条线规划投产 600MW。

尽管电镀铜技术已取得不小进展,但现阶段仍处于产业化初期,存在设备产能、环保、良率等问题。相关研究机构表示,电镀环节中的水平镀技术通过滚轮水平进入电镀机,上下两层导电的毛刷与硅片图形化留下的沟槽接触,进而实现长铜,此种工艺可以提升电镀环节生产节拍和生产良率,有望满足光伏电镀铜大产能低成本量产条件,目前已有厂商转向水平镀与垂直镀结合的电镀技术。

市场空间测算

随着设备、耗材等产业链配套逐渐成熟,下游电池厂的积极研发验证,东吴证券预计2023 年电镀铜行业将进行较大规模中试,2023 年年中将出现 100-300MW 产线,2024年或将出现 GW 级产线导入量产。到2025年,按照HJT电池45%的市场渗透率估算,电镀铜设备市场空间可达 30亿元。

面对巨大的市场潜力,布局新技术的多家设备厂商或将率先受益。

迈为股份作为异质结设备领军者,近年来积极布局电镀铜工艺。据悉,公司已与湿法工艺积累深厚的启威星合作开发水平电镀设备,布局了水平电镀设备及生产线、电镀夹具、药液浓度控制等多方面专利。

光伏自动化设备龙头的罗博特科也实力不俗,自 2011 年成立以来公司深耕光伏自动化设备并得到下游客户的广泛认可。前瞻性布局HJT领域,成功切入铜电镀业务领域,布局 4 种电镀技术方案。独创了全新的量产型铜电镀方案,从源头上解决了目前生产中产能低、运营成本高等痛点。2023 年 1 月与国家电投在铜栅线异质结电池 VDI 电镀解决方案达成战略合作,公开的发明专利宣布实现双面电镀、单线产能 14000 整片/小时、破片率<0.02%。

微信客服

微信客服 微信公众号

微信公众号

0 条