在科技进步的过程中,每一项新技术的引入都像破晓的曙光,预示着希望与未来,却也要一波三折,负重前行。这些新技术通常都要经历否定、质疑、沉默、接受等过程逐一洗礼,才能实现普及。

光伏产业圈的技术创新亦是如此,当下光伏产业圈最热的争论“BC、TOPCon哪个更好”便是这样。两大阵营中,TOPCon参与者众,而在BC路线上取得重要技术突破的,则有爱旭N型ABC和隆基HPBC。

关于BC与TOPCon孰好孰坏的争论日趋白热化,我们不妨从技术原理的角度,来分析一下哪一种技术更具发展潜力,会在这一轮产业竞争中走得更远。

鉴于爱旭ABC起步和量产都稍早一些,所以本文以爱旭ABC产品特性进行分析。

先天优势:受光面积较TOPCon多2~3%

晶硅电池的发电原理,是以晶硅材料为基底,构筑半导体PN结,当阳光照射电池片时,进而产生光生伏特效应,因此也称为硅太阳能电池或光伏电池。

这就意味着,电池片受光面积越大,发电越多。

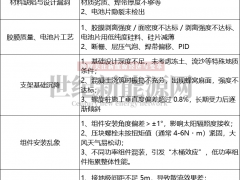

然而,无论是铝背场电池、PERC、TOPCon、HJT电池,由于结构原因,P、N金属极分布在电池正面和背面两侧,因此在电池片正面都无法避免要出现收集电荷的栅线,这些密密麻麻的栅线,占据了电池片正面宝贵的受光面积,进而使得发光效率受到了影响。特别是那些粗壮的主栅线,已经成为各电池片生产企业急于拔除的刺。

早期电池片上粗壮的主栅线 来源:网络

于是,各电池企业开始对主栅线宣战,不断推出进行着主栅细化的操作。

从2007年之前的2BB技术,到2018年的MBB(多栅线),再到SMBB(超多栅线),再到2023年的0BB(无主栅)。光伏电池企业技术发展的两个主要目标:增加受光面积、减少银耗成本。并把主栅收集电荷的任务交给细栅。尽管如此,受结构特点制约,仍无法将全部栅线取消,因此受光面积还是会受到影响,正面受光面积将会有2~3%的浪费,对发光效率造成了影响。

爱旭ABC(All Back Contact“全背接触太阳能电池”)电池,意为,P、N金属极均位于电池片背面,因此电池正面没有栅线,这种先天优势使得电池正面的受光面积为100%,发电效率自然得到了提升。在正面受光面积这条赛道上,ABC电池有着其他技术路线无法超越的先天优势。

ABC电池正面无栅线的结构特点,带来的另一个附加值,则是组件美观度。

随着分布式光伏渗透率的快速增长,越来越多的业主在关注发电效率的同时,还注重组件的美观问题。

得益于正面无栅线的先天优势,ABC组件以更简约的外观,与分布式光伏建筑融合更和谐、美观,因此受到了分布式业主的青睐。

爱旭Neostar2S+系列组件(左)非常美观 世纪新能源网拍摄

爱旭位于德国Buchenau别墅项目,美观性进一步提升

效率潜力:BC电阻率、钝化接触结构加分转换效率

一直以来,提升晶硅太阳电池的转换效率一直是光伏电池企业不变的追求。除了受光面积外,决定光电转换效率高低的重要因素之一便是硅片电阻率。而掺杂率则是决定电阻率的重要因素。

一般情况下,对于N型硅片而言,掺杂率越高,材料导电性越好,电阻率就越低,对应电阻值也就越低;反之,掺杂率越低,电阻率越高,电阻值也就越高。

晶硅太阳电池效率的理论极限(29.43%及以上)就是基于硅片极低掺杂浓度(≤1E+14/cm3)的前提下计算出来的。

TOPCon电池基于电池结构设计方面的固有限制,目前只能采用0.4~1.6Ω·cm电阻率范围的硅片,对应掺杂浓度为3E+15/cm3~1.3E+16/cm3。

而ABC电池采用的硅片是超高阻N型掺杂硅片或非掺杂的本征硅片,具有30Ω·cm的超高阻值,其电阻率范围正好对应着晶硅电池的理论极限效率区间。

图片来源:Armin Richter etc, ISE,IEEE,3(4),1184,2013

在硅片厚度为120~140um情况下,低阻值的TOPCon电池效率,要低于晶硅太阳电池效率极限效率0.6~1.5个百分点。这就意味着,BC电池,距离晶硅电池转化效率“天花板”更近,而TOPCon即使奋力追赶,也只是事倍功半。

以上数据,还是基于采用双极钝化接触结构的TOPCon电池基础上计算得出,但从目前来看,量产的TOPCon电池尚不具备双极钝化接触结构,这也就意味着TOPCon电池转化效率的天花板会更低一些。

值得一提的是,由于电阻率0.4~1.6Ω·cm的TOPCon硅片拉棒质量与电池工艺匹配度不佳,硅棒头、尾段电阻率无法符合电池片要求,因此要进行反切。除此之外,硅料留埚量较BC多20% 左右。反观N型BC电池,由于采用电阻率集中的超高阻硅棒,不仅头段质量符合电池制备要求,留埚量也可降低到10%左右,结合电池效率方面的优势进行计算,N型BC电池相较TOPCon电池,晶硅成本控制优势可达1.5~2分/W。

不难看出,在电池晶硅成本控制层面,ABC电池的成本下探空间较大。

工艺优点:一字焊带减少应力带来的隐患风险

接下来,我们再看电池片在组件端的表现。当一片片电池片,形成组件时,出现了两个令人头痛的问题——片间距、隐裂。而这两个问题均由一个叫作“焊带”的组件材料引起。

组件是由一个个电池片阵列组成,为了把这些电池片连接起来,焊带出现了。焊带焊接在相邻电池片的正极主栅与负极主栅上,将两个电池片的正负极首尾相接,形成电池串。但是,TOPCon等电池的正、负极主栅分别位于电池片的两面,这就无法避免一段焊带要从一块电池片的正面,连接到另一块电池片的背面,于是就形成了Z字形结构。

但由于受到应力的影响,电池片之间不可能做到没有缝隙,一般会有2~3mm的间距。这些区域都是不能发电的无效区域。于是,光伏企业又在着手解决缩小电池片间距的问题,圆形焊带、三角焊带等各类焊带陆续登场,但片间距和应力却是一对背道而驰的冤家,间距越小、应力越大,隐裂情况就越常见,而电池片隐裂,则会随着外力作用,不断恶化,直接影响到发电效率。

时至今日,以TOPCon为代表的传统电池结构也无法保证Z字形焊带不会带来因应力作用带来的隐裂风险。

反观ABC组件,由于电池片的正负金属极都处于电池片背面,焊带无需穿梭于电池片的正反面,一路畅通,贯穿电池片之间。各电池片正面均处于一个水平面,为消除电池片间距离提供了先天可能,还规避了应力带来的隐裂风险。

从现阶段来看,TOPCon仍是主流,但在2024年SNEC展上,我们发现,很多站队TOPCon的企业或展出了BC电池片实物、或披露了相关BC技术的研发进展。

或许在这些企业未来的市场策略中,BC依然有着不容小觑的冲击主流的能力,同样也侧面印证了,BC技术将会比TOPCon走得更远,更好。

微信客服

微信客服 微信公众号

微信公众号

0 条